在材料科学的广阔领域中,热敏材料以其独特的性能和广泛的应用,占据着举足轻重的地位。热敏材料,顾名思义,是对温度变化极为敏感的一类材料。当环境温度发生改变时,它们的物理性质,如电阻、磁性、介电常数或半导体特性等,会随之产生有规律的变化。这种神奇的特性使得热敏材料在众多领域中都能大显身手。

在电子设备里,热敏材料常用于温度检测与控制,像电脑 CPU 的散热系统中,热敏电阻就时刻监测着芯片的温度,一旦温度过高,便会及时启动散热风扇,确保设备稳定运行。在医疗领域,体温计依靠热敏元件精准测量人体体温,为医生的诊断提供关键依据;热敏胶片则能记录人体体表的温度分布,辅助医生判断是否存在炎症、血液循环障碍等疾病。在日常生活中,热敏纸被广泛应用于收银机、传真机、标签打印机等设备,凭借其无需墨水、打印速度快的优势,极大地提高了办公和商业活动的效率。

然而,热敏材料的加工一直是个棘手的难题。由于其对温度的高度敏感性,常规的加工方法在处理热敏材料时,往往会因产生过多热量而导致材料性能受损。例如,传统的机械研磨方式,依靠刀片或锤头等对物料进行冲击粉碎,在研磨过程中会因剧烈摩擦产生大量热量,这对于热敏材料来说是致命的,可能会改变其内部结构和性能,使其无法满足实际应用的需求。

就在这时,气流磨作为一种创新的超细粉碎设备,应运而生,为热敏材料的加工带来了新的曙光。它以其独特的工作原理和显著的优势,在热敏材料加工领域展现出了巨大的潜力,成为了众多科研人员和企业的首选加工方式。接下来,就让我们深入探究气流磨在加工热敏材料方面的卓越优势。

气流磨工作原理剖析

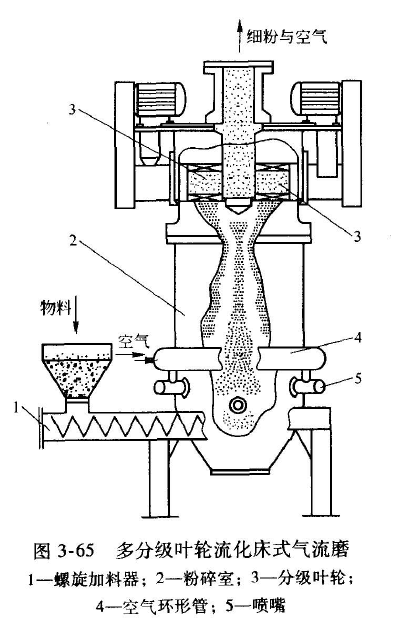

气流磨,作为一种高效的超细粉碎设备,其工作原理蕴含着独特的科学智慧。简单来说,气流磨是利用高速气流(300 – 500m/s)或过热蒸汽(300 – 400℃)的能量,对固体物料进行超细粉碎的机械设备。下面,让我们深入了解气流磨工作原理的具体过程。

(一)物料加速阶段

在气流磨的工作系统中,首先是压缩空气或过热蒸汽发挥关键作用。这些气体经过特殊设计的拉瓦尔喷嘴,从高压状态迅速膨胀加速,转变为超音速气流。这一过程犹如给气体装上了强大的 “引擎”,使其获得极高的速度。拉瓦尔喷嘴的独特设计,通过先收缩后扩张的结构,巧妙地利用气体的压力能,将其转化为动能,从而实现气体的超音速喷射。

当物料通过加料器被送入粉碎室时,瞬间被高速喷射的气流所裹挟。此时,物料就像坐上了高速行驶的 “列车”,在气流的带动下,迅速获得巨大的动能,被加速到极高的速度。物料在气流中的加速过程,就如同在湍急的河流中,漂浮的物体被水流快速推动一样,只不过这里的 “水流” 是超音速的气流,其力量更为强大。

(二)碰撞粉碎阶段

在粉碎室内,被加速后的物料颗粒如同高速飞行的 “子弹”,彼此之间发生着激烈的碰撞。由于各颗粒的运动轨迹和速度不同,它们在喷嘴的交汇处或者整个粉碎室内频繁地相互撞击。这种碰撞的力量极其强大,足以使物料颗粒破碎。据相关研究表明,在气流粉碎过程中,约有 80%的颗粒是由于相互撞击而粉碎的。除了颗粒之间的碰撞,物料颗粒还会与高速气流产生剧烈的摩擦,以及受到气流的剪切作用。这就像一把把无形的 “利刃”,对物料颗粒进行着全方位的 “切割”,进一步促使物料粉碎成更细小的颗粒。

在这个过程中,物料颗粒之间的碰撞并非简单的随机碰撞,而是遵循一定的物理规律。根据能量判别法,颗粒的动能是决定其是否能够粉碎的关键因素。颗粒的动能与质量和速度的平方成正比,在气流磨中,物料颗粒在高速气流的加速下,获得了足够高的速度,从而具备了强大的动能。当颗粒之间碰撞时,动能瞬间释放,产生的冲击力超过了物料的强度极限,导致物料颗粒破碎。

(三)分级过程

经过碰撞粉碎后的物料,其粒度大小不一,需要进行分级处理,以得到符合要求的超细粉体。在气流磨中,分级过程是通过分级区来实现的。被粉碎的物料随着气流上升,进入到分级区内。这里安装有高速旋转的分级轮,它就像一个严格的 “筛选器”,对物料颗粒进行筛选。

分级轮在高速旋转时,会产生强大的离心力。物料颗粒在分级轮的离心力和风机抽力的共同作用下,根据自身的粒度大小和质量进行分离。粒度较大、质量较重的粗粉,受到的离心力较大,会被甩向分级轮的外侧,然后在重力的作用下,返回粉碎室继续进行粉碎;而粒度较小、质量较轻的合格细粉,受到的离心力较小,能够在风机抽力的作用下,顺利通过分级轮,随气流进入后续的收集装置。

为了确保分级的准确性和高效性,分级轮的转速和风机的抽力等参数可以根据实际需求进行调整。通过精确控制这些参数,可以使气流磨生产出粒度分布更加均匀、符合特定要求的超细粉体产品。例如,在生产电子级材料时,对粉体的粒度要求非常严格,通过精细调节分级轮转速等参数,可以使产品的粒度偏差控制在极小的范围内,满足电子行业对材料高精度的需求。

气流磨对热敏材料的独特优势

(一)低温保护,性能无损

气流磨在工作过程中,压缩气体绝热膨胀会产生焦耳-汤姆逊降温效应。这使得整个粉碎过程处于相对低温的环境,能有效避免热敏材料因温度过高而发生性能改变。例如,在对某热敏性塑料进行加工时,传统机械粉碎方法会使物料温度升高至 80℃以上,导致塑料分子链断裂,材料性能劣化。而采用气流磨进行粉碎,物料温度始终保持在 40℃以下,有效保护了塑料的分子结构和性能,制成的塑料制品在强度、柔韧性等方面均能达到高质量标准。

在电子行业中,对某些具有特殊电学性能的热敏材料进行加工时,气流磨的低温优势更是凸显。这些材料的电学性能对温度极为敏感,即使是微小的温度变化也可能导致性能大幅波动。气流磨能够将加工温度控制在极小的波动范围内,确保材料的电学性能稳定,为电子产品的高性能、高可靠性提供了有力保障。

(二)高纯度粉碎,无杂质引入

气流磨采用无介质粉碎的方式,这意味着在粉碎过程中,没有诸如研磨球、研磨棒等固体介质参与。与传统机械粉碎设备不同,不会因为介质的磨损而向物料中引入杂质。在食品行业,对于某些热敏性的功能性食品原料,如含有活性成分的植物提取物,需要保证其高纯度,避免杂质污染。气流磨的无介质粉碎特性,使得加工后的原料纯度极高,能够最大程度保留其原有的营养成分和活性,为消费者提供安全、有效的产品。

在医药领域,药品的纯度直接关系到用药安全和疗效。例如,在生产一些对纯度要求苛刻的热敏性药物原料时,气流磨的高纯度粉碎优势不可或缺。以生产某抗生素原料药为例,使用气流磨进行粉碎,能够有效避免因杂质引入而导致的药物不良反应风险,确保药品质量符合严格的药典标准。

(三)粒度精准可控,满足多样需求

气流磨配备了先进的分级系统,通过精确调节分级轮的转速、风机的抽力以及气流的压力等参数,可以实现对物料粒度的精准控制。在生产电子浆料用的超细银粉时,不同的电子元器件对银粉的粒度要求各异。通过调整气流磨的分级参数,可以生产出粒度分布在 50 – 200 纳米范围内的银粉,满足不同电子浆料配方的需求。这种精准的粒度控制,不仅提高了产品的质量稳定性,还能减少因粒度不合格而导致的产品报废,降低生产成本。

在陶瓷行业,对于制备高性能的热敏陶瓷材料,对粉体的粒度要求也十分严格。合适的粒度分布能够使陶瓷在烧结过程中更加均匀致密,从而提高陶瓷的性能。气流磨能够根据陶瓷生产工艺的要求,精准控制粉体的粒度,生产出满足特定工艺需求的热敏陶瓷粉体,为高性能陶瓷产品的制造提供了关键支持。

(四)高效节能,提升生产效益

气流磨的能耗相对较低,这主要归因于其独特的工作原理。在气流磨中,物料的粉碎主要依靠高速气流赋予物料颗粒的动能,使其相互碰撞而粉碎,能量利用效率高。相比之下,传统的机械研磨设备,如球磨机,在研磨过程中,大量的能量消耗在研磨介质的运动和摩擦上,真正用于物料粉碎的能量仅占一小部分。据相关数据统计,在处理相同量的热敏材料时,气流磨的能耗比球磨机降低了约 30% – 50%。

在大规模生产热敏材料粉体的企业中,气流磨的节能优势尤为明显。以某化工企业为例,该企业在使用气流磨代替传统设备后,每年的电费支出大幅减少。同时,由于气流磨的生产效率高,能够在更短的时间内完成相同产量的生产任务,使得企业的生产效益得到显著提升,为企业带来了可观的经济效益。

(五)设备易清洁,保障生产安全

气流磨的结构设计相对简单,内部没有复杂的零部件和难以清理的死角。这使得设备在每次生产结束后,能够方便快捷地进行清洁和维护。对于加工热敏材料来说,这一点至关重要。因为热敏材料往往具有较高的活性,容易受到残留杂质的影响而发生变质。在食品和医药行业,对设备的清洁卫生要求极高。例如,在生产热敏性的食品添加剂时,每次生产前后都需要对设备进行彻底清洁,以防止不同批次产品之间的交叉污染。气流磨的易清洁特性,能够确保设备在短时间内清洁干净,满足生产的卫生要求,保障产品质量和生产安全。

在一些对卫生条件要求严格的生产环境中,如无尘车间,气流磨的易清洁性也有助于保持车间的洁净度。减少了因设备清洁不彻底而产生的粉尘污染风险,为操作人员提供了一个安全、健康的工作环境。

气流磨在热敏材料领域的广泛应用

(一)医药行业:守护药品活性与疗效

在医药领域,许多药物原料属于热敏材料,其活性成分对温度极为敏感。气流磨的低温粉碎特性,为这些药物的加工提供了理想的解决方案。以抗生素类药物为例,某些抗生素的有效成分在高温下容易分解,导致药效降低。采用气流磨进行粉碎,能够在低温环境下将药物原料粉碎至所需的粒度,确保药物的活性成分不受破坏,从而保证了药品的疗效。

在生产一些用于治疗心血管疾病的药物时,其中的活性成分可能对温度变化非常敏感。通过气流磨的精确粒度控制,能够使药物粉体的粒度分布更加均匀,这有助于提高药物在体内的溶解速度和吸收效率,从而增强药物的治疗效果。同时,气流磨的高纯度粉碎特性,避免了杂质引入对药物安全性的影响,为患者的用药安全提供了有力保障。

(二)食品行业:保留营养与风味

食品行业中,也有众多热敏材料需要精细加工。例如,一些功能性食品原料,如富含维生素、矿物质和生物活性物质的植物提取物,在加工过程中需要严格控制温度,以保留其营养成分。气流磨的低温优势使得这些热敏性食品原料在粉碎过程中,能够最大程度地保留其原有的营养成分和风味。

在生产巧克力时,其中的可可脂是一种热敏性物质。使用气流磨对可可脂进行粉碎,可以在低温下将其粉碎成细腻的颗粒,不仅保证了巧克力的口感顺滑,还能避免因温度过高导致可可脂的品质下降,从而确保巧克力的独特风味和品质。此外,对于一些需要添加香料、香精等热敏性成分的食品,气流磨的无杂质引入和易清洁特性,能够保证产品的纯度和卫生安全,满足消费者对高品质食品的需求。

(三)化工行业:助力高性能材料制备

化工行业中,热敏材料的应用广泛,气流磨在该领域也发挥着重要作用。在合成高性能的热敏性聚合物材料时,对原料的粒度要求非常严格。气流磨能够通过精准的粒度控制,生产出粒度均匀的聚合物粉体,这对于提高聚合物材料的性能至关重要。例如,在制备高性能的工程塑料时,合适的原料粒度可以使塑料在成型过程中更加均匀致密,从而提高塑料的强度、韧性等性能。

在生产一些具有特殊性能的化工产品,如热敏性涂料、油墨等时,气流磨能够将其中的颜料、填料等热敏性材料粉碎至合适的粒度,使涂料、油墨具有更好的分散性和稳定性。这不仅有助于提高产品的质量,还能满足不同应用场景对产品性能的要求。此外,气流磨的高效节能特性,也为化工企业降低了生产成本,提高了生产效益。

(四)电子行业:保障电子元件高精度需求

电子行业对材料的精度和纯度要求极高,热敏材料在电子领域的应用也十分广泛。在生产电子元器件时,如热敏电阻、热敏传感器等,需要使用超细的热敏材料粉体。气流磨能够精确控制粉体的粒度,生产出满足电子行业高精度需求的热敏材料粉体。例如,在制造高性能的热敏电阻时,对粉体的粒度和纯度要求非常严格。气流磨的低温、高纯度粉碎以及精准的粒度控制特性,使得生产出的热敏电阻具有更高的灵敏度和稳定性,能够准确地感知温度变化,为电子设备的正常运行提供可靠的温度监测和控制。

在制备电子浆料时,需要将各种金属粉、陶瓷粉等热敏材料与有机载体混合均匀。气流磨不仅可以将这些热敏材料粉碎至合适的粒度,还能通过其独特的粉碎方式,使粉体在有机载体中具有更好的分散性,从而提高电子浆料的质量和性能,为电子元器件的制造提供优质的原材料。

气流磨的发展趋势与展望

(一)技术创新:迈向更高精度与效率

在未来,气流磨的技术创新将朝着更高精度与效率的方向大步迈进。研发人员将致力于改进设备的内部结构,特别是对喷嘴和分级系统进行优化升级。通过对喷嘴的形状、尺寸和布局进行精细化设计,能够更精准地控制气流的速度和方向,使物料在粉碎过程中获得更均匀的能量分布,从而提高粉碎效率和产品的粒度均匀性。

在分级系统方面,将引入更先进的传感器和智能控制技术。这些传感器能够实时监测物料的粒度分布情况,并将数据反馈给控制系统。控制系统根据这些数据,自动调整分级轮的转速、风机的抽力等参数,实现对物料粒度的更加精确的控制。例如,在生产纳米级别的热敏材料粉体时,通过这种智能化的分级系统,可以将产品的粒度偏差控制在极小的范围内,满足高端领域对材料高精度的需求。

此外,为了进一步提高气流磨的效率,还可能会开发新型的粉碎腔结构。这种结构能够增加物料颗粒之间的碰撞概率,减少能量的损失,从而在相同的时间内实现更多物料的粉碎,提高生产效率。

(二)节能环保:响应绿色发展号召

随着全球对环境保护和能源节约的关注度不断提高,气流磨在节能环保方面也将迎来新的发展机遇。一方面,通过优化气流磨的工作原理和运行参数,提高能源利用效率,降低能耗。例如,采用更高效的压缩空气系统,减少空气压缩过程中的能量损耗;改进气流循环方式,使气流在设备内部能够更充分地利用,减少能量的浪费。

另一方面,在环保方面,气流磨将致力于减少粉尘排放和噪音污染。研发高效的粉尘收集装置,确保在粉碎过程中产生的粉尘能够被有效收集,避免对环境和操作人员的健康造成危害。同时,通过改进设备的结构设计和采用隔音材料,降低气流磨运行时产生的噪音,为操作人员创造一个更加舒适的工作环境。在一些对环保要求极高的地区,如城市的工业园区,低粉尘排放和低噪音的气流磨将更受企业的青睐。

(三)智能化与自动化:提升生产管理水平

智能化与自动化将是气流磨未来发展的重要趋势。通过引入先进的自动化控制系统和智能软件,气流磨将实现从原料进料、粉碎、分级到产品收集的全过程自动化操作。操作人员只需在控制台上输入相关参数,设备即可自动运行,并实时监测设备的运行状态和产品质量。一旦出现异常情况,系统能够及时发出警报,并采取相应的措施进行处理,大大提高了生产的安全性和稳定性。

智能化的气流磨还可以实现远程监控和管理。企业管理人员可以通过手机、电脑等终端设备,随时随地了解设备的运行情况,进行远程操作和调整。这不仅方便了企业的生产管理,还能够及时发现和解决设备故障,减少停机时间,提高生产效率。在一些大型的跨国企业中,通过智能化的气流磨设备,可以实现对全球多个生产基地的统一管理和监控,提高企业的整体运营效率。

(四)拓展应用领域:挖掘更多潜在价值

随着气流磨技术的不断进步,其在热敏材料领域的应用范围也将不断拓展。除了现有的医药、食品、化工、电子等行业,气流磨还将在新能源、新材料、生物工程等新兴领域发挥重要作用。在新能源领域,对于一些新型的热敏性电池材料,如锂离子电池的电极材料,气流磨能够将其粉碎至合适的粒度,提高电池的性能和能量密度。在生物工程领域,对于一些热敏性的生物活性物质,如蛋白质、酶等,气流磨可以在低温、高纯度的条件下进行粉碎,保持其生物活性,为生物制药和生物检测等领域提供高质量的原材料。

此外,随着人们对产品质量和性能要求的不断提高,一些传统行业也将对气流磨提出更高的需求。例如,在高端陶瓷、光学玻璃等行业,对材料的粒度和纯度要求极为严格,气流磨凭借其独特的优势,有望在这些领域获得更广泛的应用,为行业的发展带来新的机遇。

气流磨的重要价值

气流磨凭借其独特的低温保护、高纯度粉碎、粒度精准可控、高效节能以及易清洁等优势,在热敏材料加工领域展现出了无可替代的重要价值。它不仅为热敏材料的加工提供了可靠的技术手段,确保了材料的性能和质量,还推动了医药、食品、化工、电子等多个行业的发展与创新。

随着科技的不断进步和市场需求的持续增长,气流磨在未来还将不断发展和完善。其技术创新将朝着更高精度、更高效率、更节能环保、更智能化自动化的方向迈进,同时也将不断拓展应用领域,挖掘更多潜在价值。相信在不久的将来,气流磨将在热敏材料加工行业以及更多新兴领域中发挥更为关键的作用,为推动材料科学的发展和产业的升级做出更大的贡献。